PROCESS LES MEILLEURES TECHNIQUES DISPONIBLES

L’outil industriel français fait l’objet d’améliorations permanentes, si bien qu’il fait référence aujourd’hui au niveau européen. Ses performances environnementales le placent comme « meilleures techniques disponibles » pour le séchage des fourrages selon les standards très exigeants de l’Union européenne. Cela vaut tant pour leur efficacité énergétique que pour les rejets atmosphériques et leur surveillance.

La maitrise du process doit également s’entendre en termes de coûts de production, la luzerne déshydratée évoluant, comme tout autre produit, dans un marché concurrentiel. Par ailleurs, la plupart des usines étant, faut-il le rappeler, la propriété des agriculteurs, ceux-ci sont en droit d’espérer la meilleure rémunération possible de leurs apports.

La valorisation des fourrages et autres coproduits par déshydratation consiste à travailler des matières premières hétérogènes pour en faire des produits parfaitement normés. Cela nécessite une organisation logistique et industrielle poussée pour faire face tant aux exigences du marché qu’aux aléas météorologiques.

Traditionnellement le principal critère qualitatif en production de luzerne déshydratée est le taux de protéines, qui est aussi un indicateur de sa valeur nutritionnelle. Le taux a sensiblement progressé depuis les années 90. Cette évolution s’est faite au prix d’une diminution des intervalles de coupe et d’un démarrage de campagne plus précoce, ce qui a conduit à exploiter les luzernières en 4 à 5 coupes (contre 3 précédemment). La poursuite dans ce sens est possible, mais la limite viendra de l’altération de la pérennité des luzernières si le raccourcissement des intervalles de coupes ne permet pas une reconstitution suffisante des réserves racinaires. Le développement de la consommation en l’état fait par ailleurs apparaître de nouveaux besoins sur les caractéristiques des produits. Ainsi une part importante et toujours en croissance du marché exige des taux de cellulose et de fibres (critères variant en sens inverse du taux de protéines) minimaux. Pour ces produits fibreux, le conditionnement principal est la balle même si on peut également les trouver sous forme de gros bouchons ou de cubes. De nouveaux marchés en développement comme le marché équin ou l’export notamment vers le Moyen Orient pourraient générer de nouveaux besoins.

Compte tenu de l’importance du poste énergie dans le prix de revient de la luzerne déshydratée, les usines ont toujours attaché une importance majeure à l’optimisation des rendements thermiques et à la logistique des chantiers de plaine. Dès le début des années 70, les entreprises ont développé un système de recyclage des gaz. Cette technique a permis d’économiser de 5 à 10% d’énergie tout en préservant la qualité intrinsèque des produits. Le développement de procédés permettant de récupérer les calories latentes des fumées en sortie des tubes sécheurs a ensuite constitué un pas conséquent. Ces calories récupérées servent à présécher le produit sur tapis. Ce procédé génère une économie d’énergie de l’ordre de 15 à 20%.

Compte tenu de l’importance du poste énergie dans le prix de revient de la luzerne déshydratée, les usines ont toujours attaché une importance majeure à l’optimisation des rendements thermiques et à la logistique des chantiers de plaine. Dès le début des années 70, les entreprises ont développé un système de recyclage des gaz. Cette technique a permis d’économiser de 5 à 10% d’énergie tout en préservant la qualité intrinsèque des produits. Le développement de procédés permettant de récupérer les calories latentes des fumées en sortie des tubes sécheurs a ensuite constitué un pas conséquent. Ces calories récupérées servent à présécher le produit sur tapis. Ce procédé génère une économie d’énergie de l’ordre de 15 à 20%.

L’évolution de ces techniques a permis aux industriels d’atteindre des rendements thermiques proches des minimaux théoriques (sans perte d’énergie). D’autres techniques ont vu le jour, tel le procédé PX. Ce process dit « voie humide » consiste à presser la matière verte pour obtenir les «extraits concentrés de luzerne» riches en protéines et en pigments naturels (chlorophylle et xanthophylles).

Désormais, les principales évolutions portent sur la limitation des rejets de poussières, même si l’efficacité énergétique demeure une préoccupation centrale dans le développement des outils. Par exemple, le recours à des variateurs de vitesse sur les ventilateurs s’est généralisé.

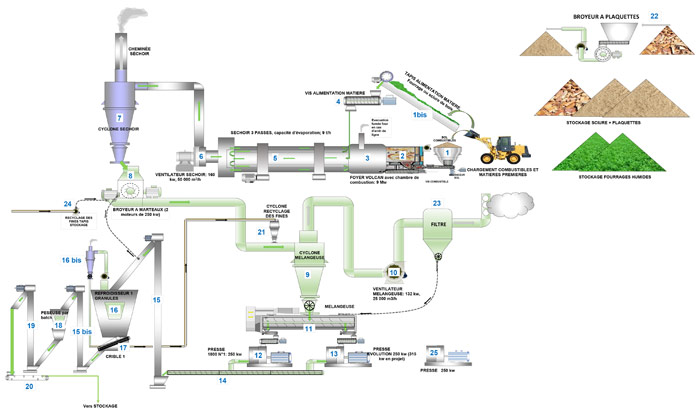

SCHÉMA TYPE D’UNE INSTALLATION DE DÉSHYDRATATION

L’énergie reste le premier levier de réduction de coûts. Les outils de production (four, tambour, presses) doivent être employés au maximum, voire saturés. La déshydratation de pulpes de betteraves ou de sciures de bois contribue à l’amortissement des structures en augmentant les volumes et en étendant la période d’activité. Les installations fonctionnent avec du charbon, du lignite ou de la biomasse (plaquettes bois, sciure, biogaz issu de la fermentation de matière organique, rafles de raisins, miscanthus ou herbe à éléphant…). La plupart des générateurs de la filière sont adaptés à la substitution des énergies fossiles par des énergies renouvelables après qu’un travail important a été mené ces dernières années pour diminuer l’empreinte carbone de la filière. Ceci accompagne une préoccupation permanente de réduction des consommations énergétiques tout au long des chaînes de production. Ces dernières années, l’exploration systématique de toutes les pistes d’économies potentielles d’énergie a ainsi amené la profession à sécher davantage la luzerne « au champ » à travers la généralisation du préfanage à plat. En effet, chaque point de matière sèche gagné en entrée d’usine est autant d’énergie économisée lors du process industriel de

L’énergie reste le premier levier de réduction de coûts. Les outils de production (four, tambour, presses) doivent être employés au maximum, voire saturés. La déshydratation de pulpes de betteraves ou de sciures de bois contribue à l’amortissement des structures en augmentant les volumes et en étendant la période d’activité. Les installations fonctionnent avec du charbon, du lignite ou de la biomasse (plaquettes bois, sciure, biogaz issu de la fermentation de matière organique, rafles de raisins, miscanthus ou herbe à éléphant…). La plupart des générateurs de la filière sont adaptés à la substitution des énergies fossiles par des énergies renouvelables après qu’un travail important a été mené ces dernières années pour diminuer l’empreinte carbone de la filière. Ceci accompagne une préoccupation permanente de réduction des consommations énergétiques tout au long des chaînes de production. Ces dernières années, l’exploration systématique de toutes les pistes d’économies potentielles d’énergie a ainsi amené la profession à sécher davantage la luzerne « au champ » à travers la généralisation du préfanage à plat. En effet, chaque point de matière sèche gagné en entrée d’usine est autant d’énergie économisée lors du process industriel de

déshydratation.

COÛTS DE PRODUCTION DE LA LUZERNE DÉSHYDRATÉE EN €/TONNE DE MS

| Énergie | 25 |

| Frais Personnel | 35 |

| Amortissements | 15 |

| Entretien | 20 |

| Autres coûts | 15 |

| COÛT TOTAL MOYEN | 110 |